成都线束加工如何控制成本,提高质量

随着汽车现代化的快速发展趋势和销售市场需求的提升,线束装配线作为汽车的关键部件,直接危及到汽车的电气特性;为了更好地控制线束成本,满足日益增长的需求,提高线束加工厂的质量和效果,是每个汽车线束生产厂家重点关注的新项目。

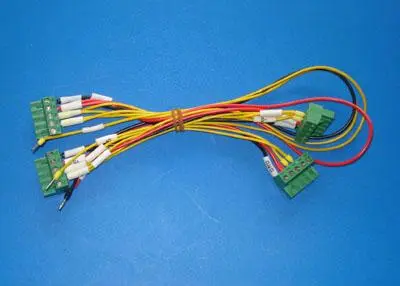

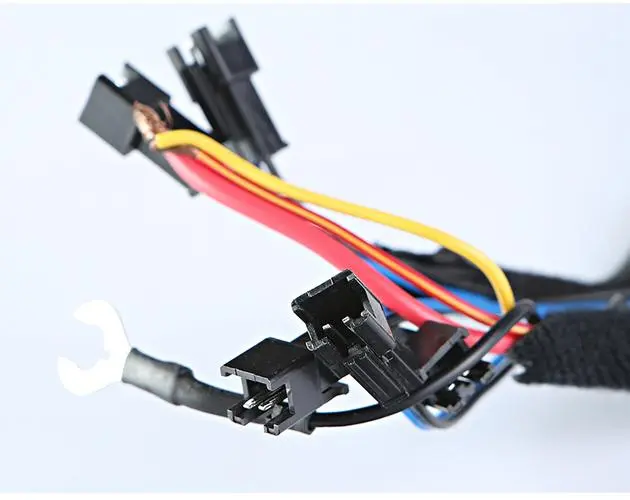

成都线束加工厂

线束装配线

从原材料逐步进入生产车间到电子线束包装入库,四川锦川智慧电子科技有限公司在成都线束加工工厂的制造过程一般分为四个主要工序,包括退场工序、铆接工序、安装工序、包装工序。各种实际操作在每个流程中都有不同的检测和操控。

线束装配线

1双板加工工艺

双板安装制造就是一个人或多人组装电源线、保护套、熔断丝、线束带等原材料。按照工艺文件在固定范围内统一的板上加工成标准的成品电子线束,广泛应用于一些电源线数量较少的电子线束。如四门线束、中央空调电子线束、正负电子线束等。双板线束加工工艺的制定分为以下工序。

线束装配线

1.1衡量标准工作时间

计算一个电子线束安装的标准工作时间,根据方案的日产量总量确定双板工作服的总数量。

标准工作时间是相对于企业内部而言的,是企业内部建立的考虑生产力的标准。不同的公司因为手机软硬件设备的差异,会有不同的标准工作时间。在成都线束加工中,四川锦川智慧电子科技有限公司坚持以.高的质量和效率提供.好的产品。

线束装配线

2)一个电子线束的标准工作计算时间出来后,就可以根据用户的要求方案计算出日产量,进而确定操作工位总数。如果一个电子线束方案的客户需求为5000套/月,公司的月工作日为24天,每天8小时,每人一个电子线束的标准工作时间为0.3小时,则操作工位总数可按以下公式计算:操作工位总数=(客户月需求×

标准化工作时间)/(每日工作时间x每月工作天数)= 1

(5000×0.3)/(8×24)=7.8。根据以上计算,实际操作控制台需要8台。

3) 从以上公式计算可以看出,工位总数与安装该电子线束的工作时间成反比。在客户月需求固定的情况下,这个流程的作业时间分配越长,作业工位的数量就会越少。当每日工作时间为12小时,或采用两班制(一天16小时)或三班制(一天24小时)时,相应的操作工位总数会减少,从而达到减少现场设施的实际效果,但除此之外,相应的操作人员总数会增加。

线束装配线

1.2制作有效的工作服架和接线板。

1)原材料的存放电子线束的原材料一般指防护罩、传输线、线束带、胶带、外保护管等原材料。这种材料应该有一个明确的存储位置。原材料的布局不宜过高或过低,以操作者方便取用和防止出错为前提。

2)废弃物的储存与保管电子线束废弃物分为可回收和不可回收两类,可回收废弃物包括胶带圈、扎带等。不能回收的废料包括包装袋和破胶带。

3)接线板一般每一种电子线束都有一个确定的接线板。接线板放在工作服架上,按1: 1图纸尺寸比例制作;接线板必须包含操作者识别的使用信息,如:捆扎方式、捆扎长度、原料型号规格、线号、捆扎带型号规格等。主支撑系统将采用平行线,以防止在拐角处捆绑。